Push и Pull Scheduling

Производственная логистика — это неотъемлемый элемент высококачественной, своевременной и комплектной реализации товаров. Она даёт возможность обеспечить лучшую синхронизацию производственных процессов и логистических операций в связанных между собой подразделениях. С ее помощью удаётся оптимально разработать планы-графики заданий, установить нормативы незаконченного производства, в полной мере контролировать качество и объём ГП, принимать участие в создании и внедрении новых разработок. Это далеко не полный список задач, решаемых производственной логистикой.

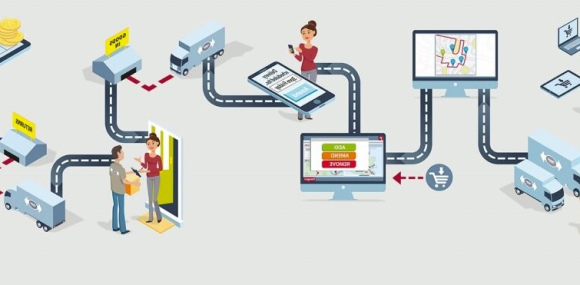

Важной составляющей успешной реализации любой продукции является правильная организация движения материального потока. Сегодня для этого применяется два основных подхода — «Толкающая» и «Тянущая» системы. Каждый из них активно применяется на разных предприятиях в различных экономических видах (рыночный, переходный и т.д.). Они одинаково необходимы для удовлетворения требований следующего звена посредством поставов от предыдущего. Однако у них есть ряд отличительных особенностей, которые важно учитывать перед бизнес проектированием.

Push Scheduling

Данная логистическая система — это организация перемещения материального потока через производство, когда финансовые ресурсы извлекаются с прошлой операции и перемещаются на следующую с учётом ранее составленным поставочным графиком. Мат ресурсы «выталкиваются» на новое звено системы. Все операции имеют четкий срок, к которому они должны завершиться. Итоговый результат «проталкивается» далее и превращается в запас незаконченного производства на входе последующей операции.

Таким образом, организация перемещения материального потока будто не придаёт значения сведений о продолжении обработки этого продукта на другом этапе, в каком статусе на данный момент пребывает применяемое рабочее место. На протяжении долгого времени эта система практиковалась на заготовительных компаниях и фирмах с массовым видос производства, занимающихся стандартизированной продукцией широкого предназначения. Впервые она была применена в 60-х годах, что позволило согласовать и быстро изменить дальнейший план действий каждого подразделения предприятия (снабженческое, производственное, сбытовое), учитывая регулярные коррективы в режиме реального времени.

Pull Scheduling

Главной отличительной чертой этой системы логистики является «вытягивание» материальных ресурсов на следующий операцию с предыдущей при возникновении таковой необходимости. В связи с этим, в Вытягивающем типе отсутствует жёсткий график их перемещения. Размещение заказов на добавление запасов или производство материальных ресурсов или ГП реализуется при достижении их количества четкой критической точки. Pull Scheduling основывается на «вытягивании» продукта следующей операций из предыдущей тогда, когда последующий этап будет готов к выполнению этой задачи.

Таким образом, при завершении обработки единицы продукта в одной операции происходит посыл сигнала-требования на прошлую стадию. В результате этого прошлая операция «выталкивает» обрабатываемую единицу далее при получении данного запроса. Эта система рекомендована к использованию на производствах, имеющих ограниченное количество создаваемых операционных задач.

Яркий практический пример «тянущей» системы — это «Канбан», которая была создана и впервые применена японской компанией Toyota. Она не требует тотальной производственной компьютеризации, но предусматривает высокую подставочную дисциплину и ответственность работников. Это позволило автомобильной компании существенно ускорить оборачиваемость оборотных средств, ощутимо улучшить качество выпускаемых автомобилей и деталей. Сегодня существует и активно применяется 5 главных разновидностей Вытягивающей логистической системы, каждая из которых имеет свои отличительные особенности и сферы использования.

Это:

- Восполнение «супермаркета».

- Лимитированные очереди FIFO.

- Методика барабан-буфер-веревка.

- Лимит незаконченного производства.

- Вычисляемые приоритеты.